Когда слышишь ?помещение для контейнеров?, многие сразу представляют ту самую стандартную морскую ?коробку?, поставленную на торец. Вот тут и кроется первый, и, пожалуй, самый распространённый просчёт. Дело не в самом контейнере, а в том, что происходит с ним дальше. Это не готовое решение, а лишь сырьё, полуфабрикат. Основная работа — и именно здесь мы чаще всего сталкиваемся с проблемами на объектах — начинается с адаптации под конкретную задачу: терминал ли это, склад временного хранения или бытовка на стройплощадке. Игнорирование этого этапа ведёт к тому, что объект получается дорогим, но абсолютно нефункциональным.

Планирование. Казалось бы, что тут сложного? Берётся типовой чертёж, и вперёд. Но типовые решения почти никогда не работают идеально. Возьмём, к примеру, вентиляцию. Для хранения инертных материалов и для электрооборудования требования к воздухообмену — это две большие разницы. Неоднократно видел, как заказчик, пытаясь сэкономить на проектировании, получал в итоге помещение, где летом невозможно находиться из-за духоты, а зимой на стенах — конденсат. Это классическая ошибка, которая потом выливается в переделку и дополнительные вложения, превышающие изначальную ?экономию?.

Здесь, к слову, важна роль производителя, который понимает процесс изнутри. Вот смотрю на сайт ООО Вэйфан Темэн инженерия стальных конструкций — они позиционируют именно комплексный подход: производство, монтаж, гарантия. Это правильный вектор. Потому что когда один подрядчик отвечает и за металлоконструкции, и за утепление, и за финишную отделку, проще избежать ситуаций, когда монтажники винят заводской брак, а завод отсылает к ошибкам сборки. Сам сталкивался с таким ?перетягиванием каната?, и это всегда — потеря времени и нервов.

Материалы. Ещё один камень преткновения. Толщина стенки контейнера, тип утеплителя, защитное покрытие — всё это нельзя выбирать по остаточному принципу. Для северных регионов, скажем, стандартного пенопласта в 50 мм может быть категорически недостаточно, а экономия на оцинкованном профиле для каркаса обернётся ржавчиной уже через пару сезонов. Нужно чётко понимать среду эксплуатации. Был у меня опыт с помещением для контейнеров под склад лакокрасочных материалов — там пришлось закладывать усиленную вытяжку и антистатическое покрытие для пола, о чём изначально никто не подумал.

Идеально ровная площадка — это, увы, чаще идеал, чем реальность. В проекте всё гладко, а приезжаешь на место — перепад высот, мягкий грунт, подземные коммуникации, о которых ?забыли? сообщить. Подготовка фундамента — это 30% успеха всего проекта. Ленточный, свайный, плита — выбор зависит не только от веса конструкции, но и от геологии. Однажды мы чуть не поставили модульный комплекс на, как потом выяснилось, просадочном грунте. Спасла только придирчивость прораба, который настоял на дополнительном исследовании. Дорого? Да. Но дешевле, чем потом латать трещины и выравнивать перекошенные двери.

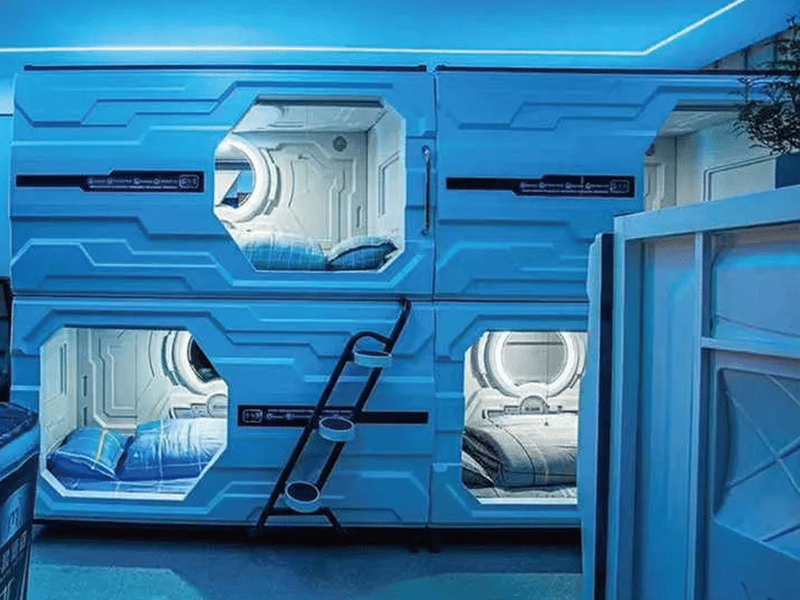

Сам процесс сборки, если речь о модульных системах из нескольких контейнеров, — это как сборка конструктора высокой точности. Здесь важна квалификация бригады. Не те ?универсальные? монтажники, что и заборы ставят, а именно специалисты по металлоконструкциям. Неправильная стыковка модулей, негерметичные швы, перекосы — всё это будущие теплопотери, сквозняки и проблемы с открыванием окон. На сайте zg-tiemeng.com компания Вэйфан Темэн прямо указывает на интеграцию продаж и установки. Это разумно, так как монтаж — это логичное продолжение производственного цикла, а не отдельная услуга от неизвестных субподрядчиков.

Коммуникации — отдельная песня. Электрика, вода, канализация, отопление. Их разводку нужно закладывать на этапе проектирования каркаса. Просверлить потом ?где придётся? — значит ослабить конструкцию и создать мостики холода. Частая ошибка — вывести все трубы и кабели с одной стороны, забыв про будущее расширение или перепланировку. Лучше сразу заложить технические каналы или дублирующие вводы.

Утепление и точка росы. Вот где чаще всего ?спотыкаются? бюджетные решения. Если точка росы оказывается внутри утеплителя или, что хуже, на внутренней поверхности стены — жди грибка и постоянной сырости. Это не вопрос комфорта, это вопрос сохранности имущества и срока службы самого здания. Правильный пирог стены с пароизоляцией и вентилируемым зазором — не прихоть, а необходимость. Наблюдал, как в одном из таких неправильно утеплённых складов постоянно отсыревала тара, хотя внешне контейнер выглядел абсолютно герметичным.

Безопасность и нормативы. Помещение для контейнеров — это всё-таки здание. И к нему могут применяться требования по пожарной безопасности, особенно если внутри будут работать люди или храниться что-то ценное. Огнестойкость утеплителя, пути эвакуации, пожарная сигнализация — об этом часто вспоминают постфактум, после первой же проверки МЧС. А переделывать готовый объект всегда сложнее и дороже.

Мобильность vs. стационарность. Главный миф — что такое помещение можно бесконечно перевозить с места на место без последствий. Каждая перевозка — это нагрузка на сварные швы и соединения. Если изначально объект проектировался как временный, на 2-3 переезда, это одно. А если как капитальный, но с ?призрачной? возможностью перемещения — это другое. После второго демонтажа и сборки герметичность и жёсткость конструкции уже не те. Нужно сразу определиться с приоритетом.

Был у нас проект — организовать складской комплекс для автозапчастей на территории старого завода. Заказчик хотел быстро и дёшево. Изначально он рассматривал просто поставку нескольких 40-футовых контейнеров. Но после анализа потребностей выяснилось: нужен не просто склад, а зона приёмки, зона сортировки, отапливаемое помещение для электроники и кабина для кладовщика.

В итоге, совместно с инженерами (работали, в том числе, со схожими по логике компаниями, как та же Вэйфан Темэн, которая делает акцент на интеграцию услуг), разработали модульное решение из трёх блок-контейнеров, объединённых общей кровлей и тамбуром. Центральный модуль сделали с утеплённым полом и тёплым тамбуром для приёмки товара зимой. Использовали сэндвич-панели с каменной ватой — для пожарной безопасности хранения масел и технических жидкостей.

Самая большая головная боль оказалась не в конструкции, а в подключении к существующим сетям завода. Пришлось тянуть отдельную линию электропередачи, потому что старые сети не выдерживали нагрузки от отопления и освещения. Это тот самый ?подводный камень?, который съел львиную долю непредвиденного бюджета. Вывод: обследование инфраструктуры площадки должно быть обязательным первым шагом, даже перед эскизным проектом.

Так что же такое в итоге помещение для контейнеров? Это не продукт, а процесс. Проект, где успех на 10% зависит от качества самого контейнера и на 90% — от грамотного инжиниринга, монтажа и понимания конечной задачи. Гнаться за самой низкой ценой за квадратный метр — верный способ получить головную боль на годы вперёд.

Сейчас на рынке, к счастью, появляется всё больше игроков, которые это понимают. Тех, кто предлагает не просто купить ?коробку?, а получить комплексное решение ?под ключ? — от проектирования до сервисного обслуживания. Как раз подход, который декларирует ООО Вэйфан Темэн инженерия стальных конструкций из Вэйфана: производство, торговля, доставка, установка. Это говорит о том, что компания стремится контролировать весь цикл, а значит — нести ответственность за результат. В нашей сфере это самый ценный актив.

Главное — не забывать, что любое, даже самое простое здание, начинается с диалога. С попытки понять: а для чего оно на самом деле нужно? Какие процессы в нём будут происходить? Только ответив на эти вопросы, можно превратить стандартный контейнер в эффективное, безопасное и долговечное помещение. Всё остальное — уже технология.