Когда слышишь ?дома на базе вагонов?, первое, что приходит в голову — это грубо сваренные железные коробки где-нибудь на стройплощадке. Но на деле, если копнуть глубже, это целая инженерная задача, где ошибка в паре миллиметров по углу или в выборе стали оборачивается мостиками холода или деформацией через сезон. Многие заказчики, да и некоторые подрядчики, до сих пор считают это ?бюджетным и простым? решением — вот главный миф, с которым постоянно сталкиваешься.

Исходник — собственно, сам вагон, точнее, его каркас. Не каждый подходит. Мы в работе часто ориентируемся на стандарты, которые поставляет, например, ООО Вэйфан Темэн инженерия стальных конструкций. Они из Вэйфана, Шаньдун, и у них в портфолио как раз есть направление по контейнерным и модульным решениям. Почему это важно? Потому что их профиль — производство и эксплуатация, они знают, какая сталь поведет себя в северном климате, а какая — в более влажном. Не просто продажа, а интеграция: от чертежа до установки. Это сразу отсекает массу проблем на этапе проектирования.

Но даже с хорошим металлом первый камень преткновения — фундамент. Кажется, что можно поставить на блоки или сваи и забыть. На одном из объектов под Казанью попробовали сэкономить и поставили на винтовые сваи без полноценного расчёта на пучинистых грунтах. Зимой один угол приподняло на 3 см. Пришлось демонтировать, усиливать основание — вышло дороже, чем если бы сразу сделали по уму. Вагон — это жёсткая, но цельная конструкция, и неравномерная нагрузка для него критична.

Ещё один нюанс, который часто упускают из виду — логистика до места. Габариты, вес, маршрут с учётом мостов и линий электропередач. Была история, когда заказанный модуль просто не вписался в поворот на последнем километре к участку. Пришлось искать альтернативный путь, что добавило и времени, и стоимости. Теперь всегда на этапе коммерческого предложения запрашиваем карты и фото местности.

Здесь и кроется основная разница между временной бытовкой и домом для круглогодичного проживания. Минеральная вата, пенополистирол, напыляемый ППУ — у каждого варианта свои плюсы и минусы в контексте металлического каркаса. Мы в большинстве проектов остановились на комбинированном подходе: снаружи — жёсткие плиты ППУ для создания сплошного контура, изнутри — слой минеральной ваты для дополнительной шумоизоляции и пожаробезопасности.

Важный момент — пароизоляция. Металл — это мостик холода, и если точка росы окажется внутри конструкции, конденсат гарантирован. Видел объекты, где через два года внутренняя обшивка была в чёрных пятнах плесени из-за неправильно уложенной мембраны. Решение — тщательный расчёт и обязательные тепловые разрывы в местах крепления облицовки.

Прокладка коммуникаций — ещё один пазл. Электрику, сантехнику, вентиляцию нужно закладывать на этапе сборки каркаса, предусматривать технологические каналы. Потом что-то добавить или изменить — это резка металла, ослабление конструкции. Особенно сложно с канализацией: уклон должен быть идеальным, иначе засоры станут хроническими. Всегда настаиваю на опрессовке всех систем до финишной отделки.

Стандартный вагон — это, условно, 6 метров. Но редко когда проект ограничивается одним модулем. Чаще это комбинация из двух, трёх и более блоков. Здесь ключевая задача — их сочленение. Просто сварить — не вариант, нужны компенсационные швы, чтобы температурные расширения не рвали швы. Мы используем систему фланцевого соединения с резиновыми уплотнителями, а затем уже внешнюю и внутреннюю герметизацию.

Окна и двери — слабые места в плане теплопотерь. Нельзя просто прорезать проём и вставить стандартный стеклопакет. Обязательно нужен усиленный короб, который распределит нагрузку с остекления на весь каркас. Однажды поставили панорамное окно без должного усиления — через полгода по углам проёма пошли микротрещины в отделке из-за вибрации.

Внешняя и внутренняя отделка — это уже поле для архитектора. Но и здесь есть технические ограничения. Навесной фасад — хороший вариант, он скрывает все коммуникационные подводы и даёт дополнительный вентзазор. Внутри гипсокартон по обрешётке — классика, но сейчас часто идут на вагонку или даже плитку, если позволяет расчёт по нагрузке на пол. Пол — отдельная тема, обычно это многослойный пирог с лагами, утеплителем и финишным покрытием.

Если говорить о цифрах, то дома на базе вагонов действительно часто выигрывают у классических построек в скорости возведения. Готовый модуль можно собрать на заводе, как это делает, к примеру, ООО Вэйфан Темэн на своём производстве в Парке сталелитейной промышленности Вэйфана, а на участке останется только установить и подключить. От заказа до заселения может пройти 6-8 недель, а не несколько месяцев.

Но экономия не должна быть самоцелью. Был проект под Москвой — заказчик хотел максимально дёшево. Срезали всё, что можно: поставили самые тонкие профили, минимальное утепление, простейшие окна. В итоге зимой в доме было холодно, отопление работало на износ, а счета за электричество съедали всю ?экономию?. Пришлось потом дорабатывать, утеплять фасад. Вывод: лучше сразу вложиться в качественные материалы и грамотный проект.

С другой стороны, для удалённых объектов — вахтовые посёлки, охотничьи домики, полевые лаборатории — это зачастую единственно разумный вариант. Мобильность, прочность, возможность демонтажа и перевозки на новое место. Ключ — в правильном выборе подрядчика, который не просто продаст контейнер, а предложит комплекс: проектирование, производство, доставку, монтаж и сервис. Как раз то, что декларирует в своей работе компания из Вэйфана — интеграция производства и эксплуатации, опт и розница, продажа и установка.

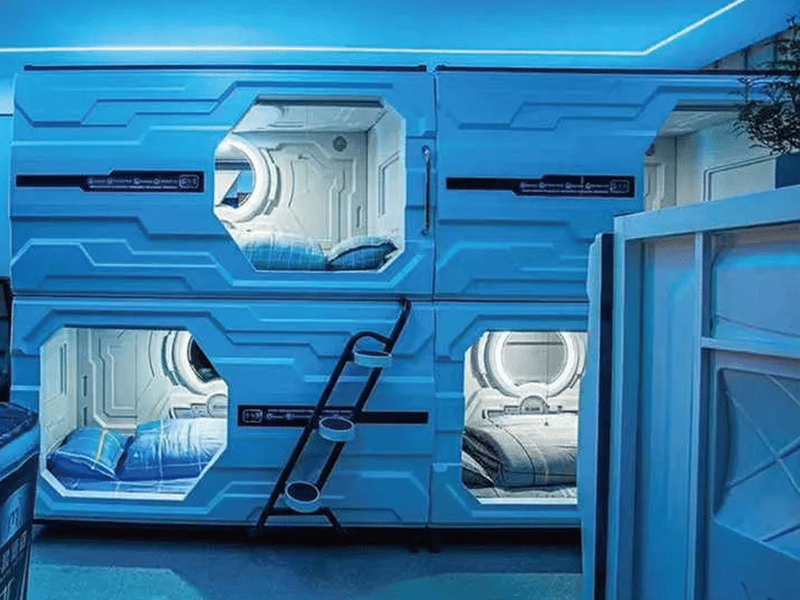

Технология не стоит на месте. Появляются новые антикоррозийные покрытия для стали, более эффективные утеплители, умные системы для управления микроклиматом в таких компактных объёмах. Всё это расширяет сферу применения. Уже сейчас это не только временное жильё, но и полноценные гостевые дома, студии, кафе, офисные модули.

Но есть и объективные ограничения. Высота потолков в стандартном модуле даже после внутренней отделки редко превышает 2.3-2.4 метра. Для некоторых это психологически дискомфортно. Ограничения по планировке — несущие стены это боковины вагона, поэтому полностью свободной планировки, как в каркасном доме, не добиться. И, конечно, вопрос восприятия: для многих ?дом из вагона? — всё ещё синоним чего-то временного и некачественного, хотя реальность давно изменилась.

В итоге, успех проекта с использованием вагонов как основы — это всегда баланс. Баланс между стоимостью и качеством, между скоростью возведения и долговечностью, между стандартными решениями и индивидуальными запросами заказчика. Это не панацея, а один из вполне рабочих, технологичных инструментов в строительстве, со своей чёткой нишей и правилами применения. Главное — подходить к нему без иллюзий, с пониманием физики процессов и с опытом, который, увы, часто приходит только после нескольких реализованных, а иногда и не совсем удачных, объектов.